会社方針・事業計画で物流現場改善取り組みの指令がでているけど・・・

「具体的な物流現場の改善方法がわからない」

「今の現場レイアウトが良いのか判断がつかない」

「今の現場動線、作業工程のどこを改善すべきか思いつかない」

(日々の仕事が忙しくて、改善業務まで手が回らない)

工場物流で培った経験をもつ現場改善部隊による『無料の物流現場簡易診断』をご提供致します。

本サービスはご提供品質を維持するため、国内製造業(メーカー)様向け対象業種を限定したサービスとなります。予め対象業種をご確認下さい。

輸送用機械器具/情報通信機械器具/電子部品・デバイス・電子回路/電気機械器具/業務用機械器具/生産用機械器具の製造業様、ならびに関係する卸企業等の物流部門様

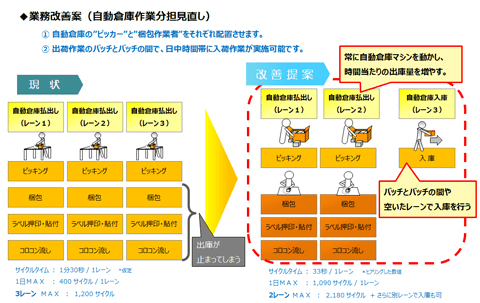

自動倉庫からの出庫作業について年々出荷量が増えてくる中、作業の工数削減・品質改善をする為の人員配置・作業工程をどう変更すればいいかで悩んでいらっしゃいました。

出庫作業が(1)自動倉庫からの払出 (2)製品梱包 (3)押印・ラベル貼付 (4)コロコン流し の計4工程を1名にて担当していました。

その為、自動倉庫からの払出毎に(1)~(4)の工数が必要となり、出荷量増に対して(1)自動倉庫からの払出の能力不足が認められました。

そこで、(1)自動倉庫からの払出能力強化の為、工程及び人員配置を変更し、(1)自動倉庫からの払出のみを専門とする人員と、他業務と兼務で(2)~(4)の工程を実施する人員をわけることをご提案いたしました。

実際の改善業務は、お客様自身でおこなわれました。結果、自動倉庫からの払出能力不足は解消され、出荷量の増加への対応(波動対応等)ができたとの評価を頂きました。

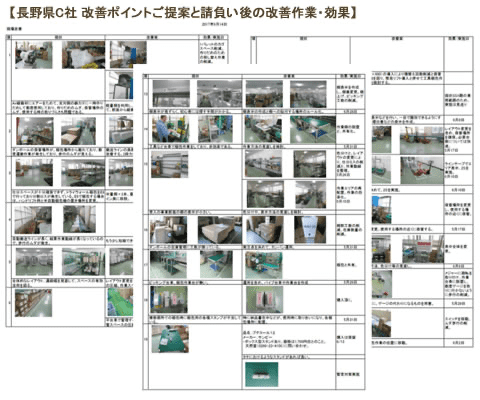

創業当時から工場内の物流業務(出荷情報に基づく工場内倉庫からの出庫、梱包、発送作業)は、近隣の大手物流業者に一括して請負(アウトソーシング)発注していました。その為、工場内には物流業務の専門家がおらず、QCD活動を進めようにもなかなか進まず困っていました。

今後、請負発注業者とどのようにQCD活動を進めていけばよいでしょう?

請負発注先の管理者が現場に不在のことも多く、またQCD活動、物流KPI等の活動・管理がなされておらず、問題点の把握が出来ていませんでした。

また、工場内に物流業務の専門家がいらっしゃらないことから、物流業務分析を更にご提案させて頂きました。

弊社にて1ヶ月間かけ物流業務分析を実施させて頂きました。

その分析結果よりQCD活動としておこなうべきと考えられる目標項目・改善項目と継続的に利用可能と考えられる物流KPI(指標)についてご提示させていただき、それぞれの施策ならびに工数削減目標等についてご提案させて頂きました。

実際の改善業務は、当初よりの大手物流業者と弊社の2社にて実施し、結果、工程変更、業務内容改善及び物流KPIによる愚直な改善活動を通じ、6ヶ月後には工数削減(人員削減)を実現しました。

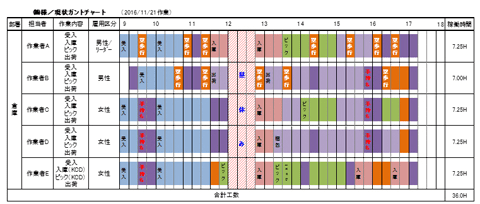

月末に実施する販促キャンペーン等の効果により毎月の月末月初に部材入荷、製品出荷のピークが来ており、連日土曜日出勤、深夜まで作業が継続しておりました。

工程毎の標準化はある程度なされておりましたが、工程間を跨いだ標準化・業務改善の余地があることが確認されました。

また、大手路線会社物流センターでの入荷(受入)、ピッキング、梱包出荷業務は、アウトソーシングしておりましたが、人員が1ヶ月を通して固定化されており、繁閑への対応が取られておりませんでした。 業務改善不足については改善ポイントのご提案、人員の繁忙対応不足についてはレイバーマネジメントの導入をご提案いたしました。

改善ポイントのご提案については、お客様内での定例会議にて検討課題として頂き、更なるご相談ならびにご提案をさせて頂き、工数削減の効果があったとの評価を頂きました。 レイバーマネジメントの導入のご提案については、弊社にご依頼頂き、各工程毎の業務工数等を測定し、繁閑に応じたパート従業員の出勤調整ならびに、個建化への変更によるコスト削減を実現致しました。

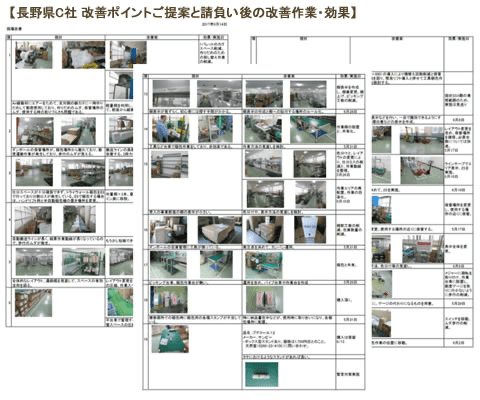

弊社では、物流現場無料簡易診断での課題・問題点に対する実効性のある具体的な解決策についてお手伝いできる体制を整えております。

専属の立上部隊を編成し、解決策を実施。お客様の業務が安定稼働に入るまで更なる改善作業等のサポートをいたします。

是非、物流現場無料簡易診断の次は、改善作業のお手伝いで支援させてください!